Keterlambatan recovery operasional setelah listrik padam terjadi akibat jeda waktu teknis saat melakukan inisialisasi ulang mesin dan kegagalan sistem otomatisasi dalam melakukan sinkronisasi daya cadangan. Akibatnya durasi downtime jauh lebih lama, sehingga diperlukan sistem backup yang responsif.

Keterlambatan recovery operasional setelah listrik padam sering kali menjadi momen paling krusial yang menguras profit karena setiap menit yang terbuang tanpa output berarti kerugian finansial yang terus membengkak. Masalah ini berakar pada ketidaksiapan sistem internal dalam merespons kembalinya daya, yang kemudian memicu serangkaian hambatan teknis mulai dari prosedur restart manual hingga ketidakstabilan arus yang akan kita bahas lebih mendalam di bawah ini.

Listrik Sudah Menyala, Tapi Mesin Tidak Langsung Bisa Beroperasi

Banyak pelaku industri terkejut mendapati bahwa kembalinya arus listrik dari sumber utama tidak secara otomatis berarti mesin siap bekerja kembali di detik yang sama. Keterlambatan recovery operasional setelah listrik padam sering kali disebabkan oleh kebutuhan komponen mesin untuk melakukan pemanasan ulang, pengecekan sistem internal, dan inisialisasi sensor yang memakan waktu cukup lama. Kondisi ini diperparah jika peralatan pendukung seperti kompresor atau sistem pendingin juga membutuhkan urutan menyala yang spesifik, sehingga proses pemulihan operasional terpaksa tertahan meski indikator listrik sudah berwarna hijau.

Proses Start Ulang Manual Membuat Recovery Berjalan Lambat

Ketergantungan yang tinggi pada operator untuk menyalakan kembali sakelar satu per satu merupakan faktor utama yang memperpanjang keterlambatan recovery operasional setelah listrik padam. Tanpa adanya sistem manajemen daya yang cerdas, tenaga manusia harus berkeliling ke seluruh area kerja untuk memastikan setiap unit menyala dalam urutan yang benar guna menghindari korsleting. Keterbatasan jumlah teknisi yang bertugas sering kali menciptakan antrean pemulihan unit, yang secara akumulatif menambah durasi berhenti produksi secara signifikan dibandingkan jika sistem dapat bergerak secara otomatis.

Sinkronisasi Daya yang Tidak Otomatis Memicu Penundaan Produksi

Masalah serius muncul ketika transisi antara sumber listrik cadangan dan listrik utama tidak berjalan secara mulus, sehingga mesin harus menunggu stabilitas tegangan yang memadai sebelum benar-benar dijalankan. Keterlambatan recovery operasional setelah listrik padam kian terasa saat sistem sinkronisasi harus dilakukan secara manual atau membutuhkan waktu tunggu yang lama agar frekuensi listrik kembali normal. Penundaan ini bukan hanya soal waktu, tetapi juga soal ketidakpastian operasional yang membuat tim ragu untuk segera memulai proses produksi skala besar karena khawatir akan fluktuasi daya yang belum stabil.

Risiko Error Sistem Muncul Saat Mesin Dinyalakan Ulang

Proses restart yang dilakukan secara mendadak atau tidak terkoordinasi sering kali memicu gangguan pada panel kontrol dan perangkat lunak yang sensitif terhadap lonjakan arus. Gangguan teknis ini merupakan kontributor utama dalam keterlambatan recovery operasional setelah listrik padam, di mana teknisi harus melakukan reset sistem atau perbaikan program terlebih dahulu sebelum operasional dapat dimulai. Tanpa adanya proteksi daya yang baik pada sistem cadangan, proses menyalakan ulang justru berisiko merusak komponen elektronik mahal yang akan memperlama downtime hingga hitungan hari.

Downtime Menjadi Lebih Panjang dari Durasi Pemadaman

Kenyataan pahit yang sering dihadapi adalah waktu berhentinya produksi secara total justru jauh lebih lama dibandingkan dengan durasi gangguan listrik dari penyedia layanan itu sendiri. Fenomena keterlambatan recovery operasional setelah listrik padam ini menciptakan kesenjangan antara ketersediaan energi dan kesiapan operasional yang merugikan efisiensi perusahaan secara keseluruhan. Jika manajemen tidak segera memperbaiki infrastruktur backup dan sistem otomatisasi, maka pemadaman singkat sekalipun akan tetap berdampak pada kerugian operasional yang masif akibat waktu pemulihan yang tidak efektif.

Kesimpulan

Menghindari kerugian akibat pemadaman listrik bukan hanya soal memiliki sumber daya cadangan, tetapi tentang seberapa cepat bisnis Anda bisa bangkit kembali setelah gangguan berakhir. Keterlambatan recovery operasional setelah listrik padam adalah bukti bahwa ketidaksiapan sistem internal dapat merusak efisiensi yang telah dibangun dengan susah payah. Dengan memahami titik-titik lemah dalam alur pemulihan daya, perusahaan dapat mengambil langkah strategis untuk mengoptimalkan otomatisasi dan mempercepat proses restart mesin. Investasi pada sistem yang mampu melakukan sinkronisasi secara instan akan menjamin bahwa setiap gangguan listrik hanya menjadi kendala kecil, bukan bencana operasional yang berkepanjangan bagi bisnis Anda.

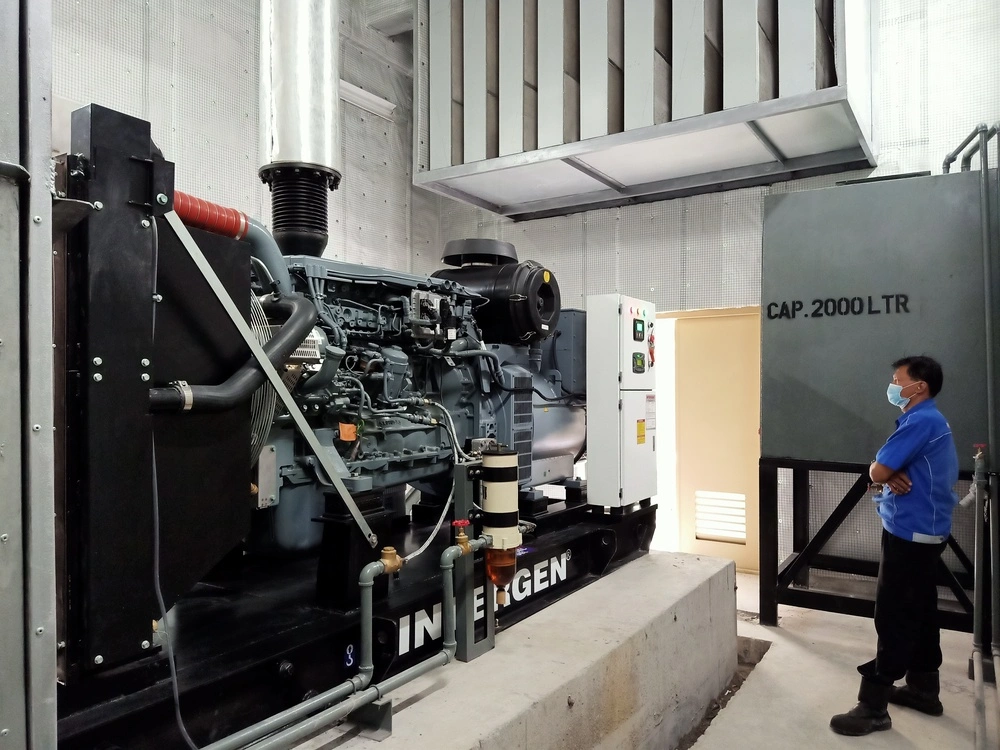

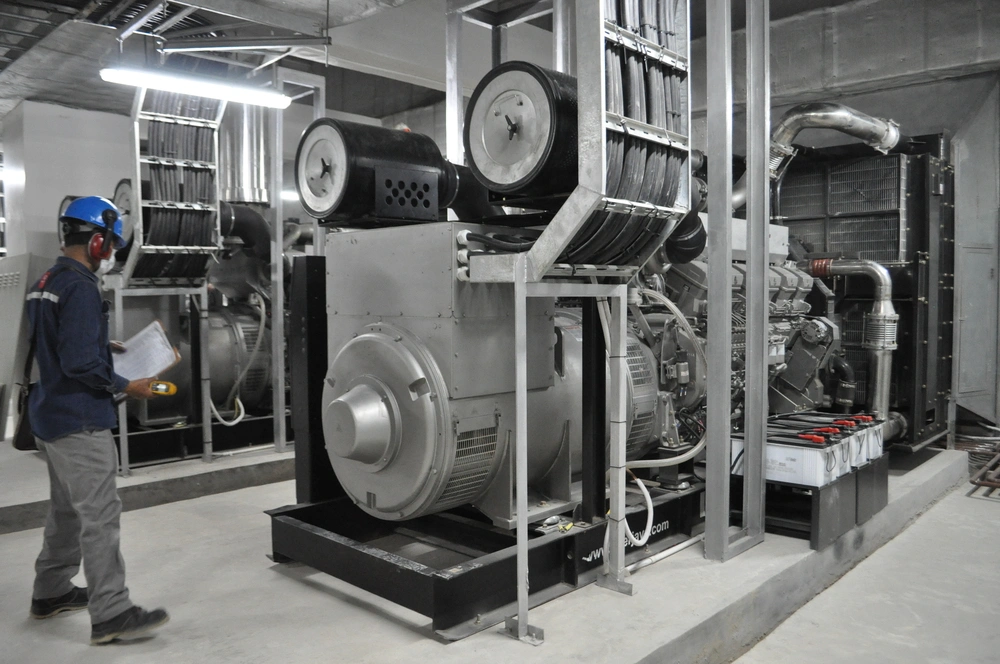

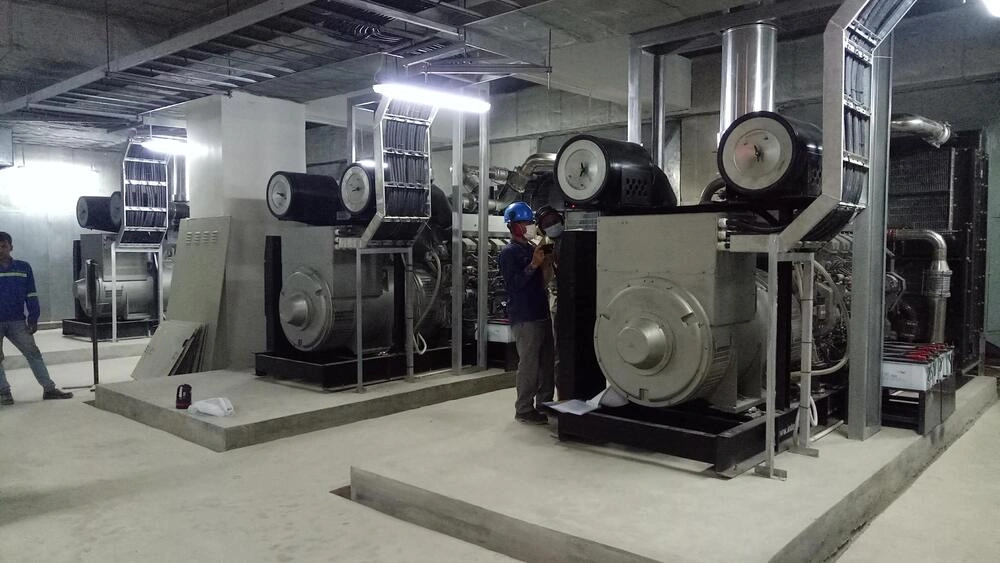

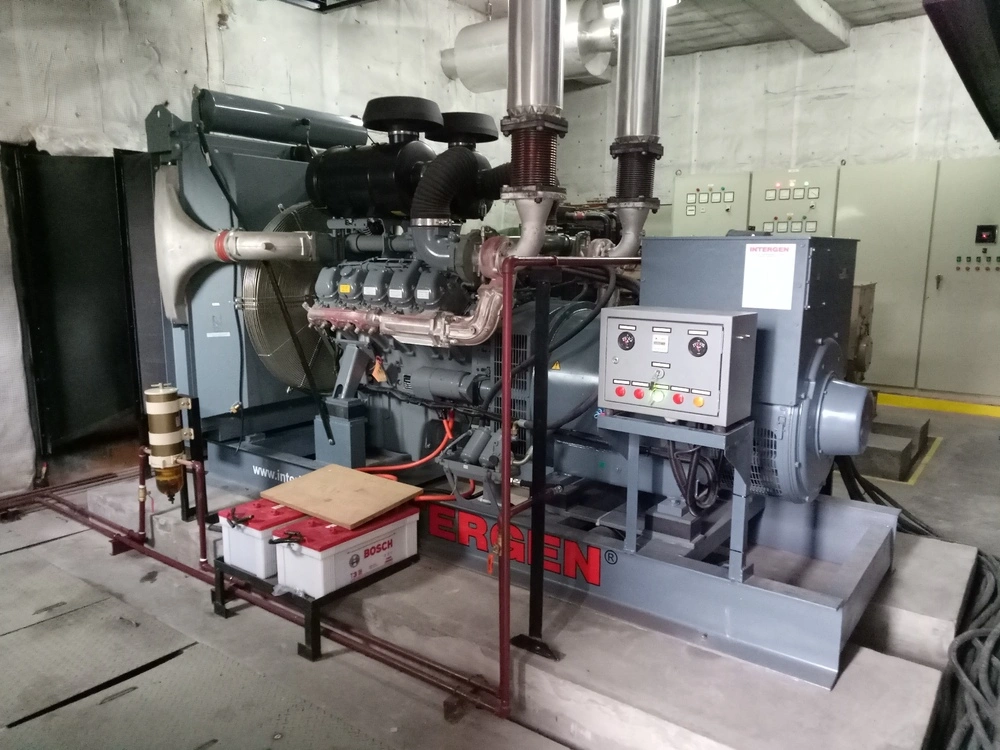

Optimalkan Pemulihan Bisnis Anda dengan Solusi Energi yang Responsif

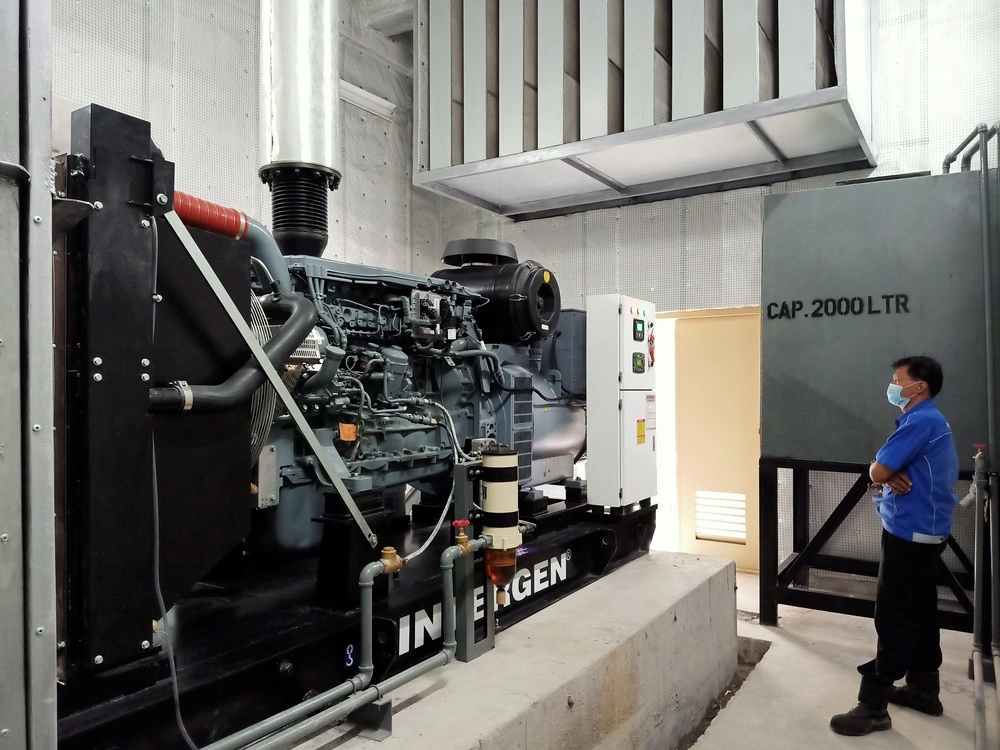

Pastikan operasional perusahaan Anda segera pulih tanpa jeda panjang melalui perencanaan sistem backup listrik yang siap recovery cepat. Gunakan genset yang sesuai kebutuhan operasional dari PT Interjaya Surya Megah untuk membantu bisnis menjaga downtime tetap minimal setelah gangguan listrik terjadi. Hubungi kami sekarang untuk mendapatkan konsultasi sistem cadangan energi yang andal dan mampu mendukung pemulihan bisnis Anda secara instan!

Alamat: Branch Office

Hotline:

+6231 9985 0000

+6221 2900 6565

+6281288889052