Pabrik otomasi modern bisa tetap stabil saat listrik tidak konsisten jika memiliki pemetaan titik kritis, strategi mitigasi berbeda untuk tiap jenis gangguan, serta sistem cadangan daya yang terintegrasi dan dikelola lintas tim.

Di pabrik yang sudah mengandalkan robot, PLC, vision system, dan sistem kontrol presisi, gangguan listrik kecil sekalipun bisa berdampak besar. Flicker singkat dapat memicu error PLC, reset mesin, hingga reject produk yang sulit ditelusuri penyebabnya. Tanpa strategi kelistrikan yang matang, otomasi justru meningkatkan risiko downtime dan kerusakan alat.

Artikel ini membahas pendekatan praktis dan terukur agar pabrik otomasi tetap berjalan stabil meski menghadapi listrik yang tidak selalu ideal.

Identifikasi Titik Paling Rentan di Jalur Otomasi

Titik paling rentan biasanya berada pada mesin dengan kontrol elektronik sensitif seperti PLC utama, servo drive, robot controller, dan sistem vision. Pemetaan ini dilakukan dengan mencatat mesin mana yang paling sering error saat terjadi flicker atau drop tegangan singkat. Dengan mengetahui titik kritis sejak awal, perlindungan daya bisa diprioritaskan secara tepat sasaran.

Bedakan Penanganan Antara Gangguan Singkat dan Padam Total

Gangguan singkat seperti flicker dan spike tegangan membutuhkan proteksi cepat, sementara padam total membutuhkan sumber daya cadangan penuh. Flicker umumnya ditangani dengan UPS atau stabilizer, sedangkan pemadaman panjang memerlukan genset dengan kapasitas dan respon yang tepat. Membedakan dua skenario ini membuat sistem lebih efisien dan responsif.

Integrasikan UPS, Stabilizer, dan Genset dalam Perencanaan Energi

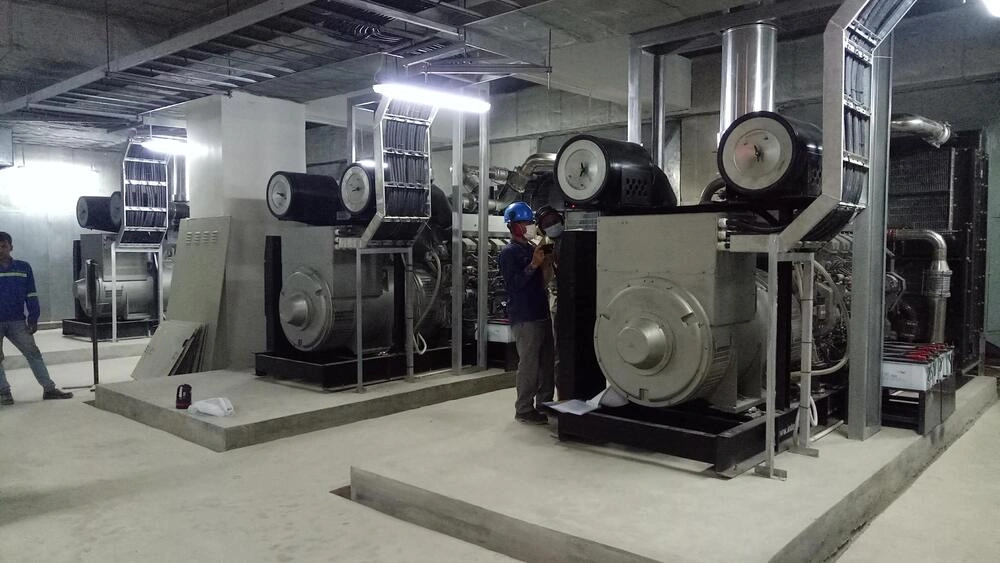

UPS, stabilizer, dan genset bukan perangkat yang berdiri sendiri, melainkan satu sistem berlapis. UPS melindungi kontrol kritis dari gangguan mikro, stabilizer menjaga kualitas tegangan, dan genset menjadi tulang punggung saat listrik benar-benar padam. Integrasi yang tepat memastikan transisi daya tidak mengganggu proses produksi.

Agar tidak salah memilih dan mengombinasikan ketiganya, penting bagi pabrik memahami fungsi masing-masing perangkat secara jelas, seperti yang dijelaskan pada artikel Mengenal Perbedaan Genset, UPS dan Stabilizer

Gunakan Data Logger untuk Menghubungkan Listrik Tidak Stabil dengan Reject Produk

Data logger membantu membuktikan hubungan antara gangguan listrik dan kualitas produk. Dengan mencatat fluktuasi tegangan, frekuensi gangguan, dan waktu kejadian, pabrik bisa mengorelasikannya dengan lonjakan reject atau error mesin. Data ini membuat keputusan teknis lebih objektif dan mudah dipresentasikan ke manajemen. Tanpa data, masalah listrik sering dianggap asumsi semata, bukan akar masalah produksi.

Libatkan Tim Maintenance dan IT dalam Perencanaan Risiko

Risiko listrik di pabrik otomasi tidak hanya menjadi tanggung jawab tim maintenance. Sistem otomasi modern sangat bergantung pada jaringan, server, dan sistem monitoring yang dikelola tim IT. Kolaborasi lintas departemen memungkinkan penyusunan skenario what-if yang lebih realistis dan respons yang lebih cepat saat gangguan terjadi.

Kesimpulan

Listrik tidak stabil adalah risiko nyata bagi pabrik otomasi modern, tetapi bukan masalah yang tidak bisa dikendalikan. Dengan memetakan titik kritis, membedakan jenis gangguan, mengintegrasikan sistem cadangan daya, memanfaatkan data, dan melibatkan tim lintas fungsi, pabrik dapat menjaga stabilitas produksi secara berkelanjutan. Strategi ini bukan hanya melindungi mesin, tetapi juga menjaga kualitas produk dan target produksi tahunan.

Saatnya Menyatukan Sistem Cadangan Daya agar Otomasi Lebih Aman

Jika pabrik Anda mulai merasakan dampak listrik tidak stabil terhadap performa otomasi, saatnya mempertimbangkan konsolidasi sistem cadangan daya. PT Interjaya Surya Megah berpengalaman membantu pabrik industri merancang sistem genset dan perencanaan energi yang terintegrasi, sehingga lini produksi tetap stabil, aman, dan siap menghadapi berbagai skenario gangguan listrik.

Alamat: Branch Office